私の買った3D プリンターはAnycubic i3 Megaですが、小さな改造を重ねて、今では柔らかいTPUフィラメントの印刷が出来るようになりました.たくさんのスライムを印刷して実写版のスライムシャワーをやってみたり、柔らかいiPhoneケースを作ってみたりと、そんなことができるのも、この改造あってのことと思っています.

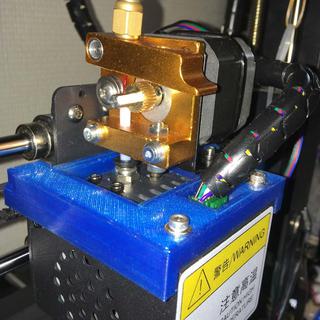

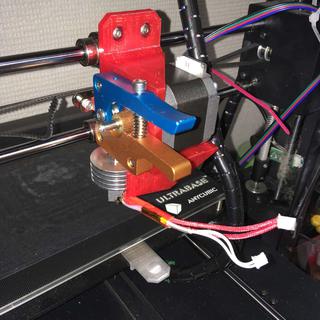

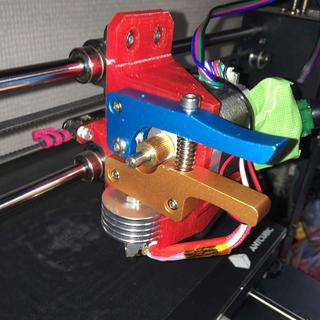

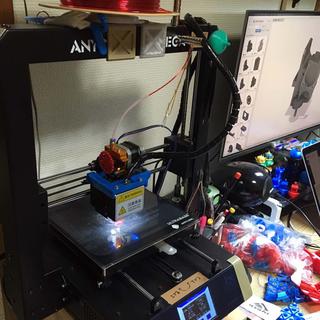

現状のホットエンド周りはこんな感じになっています.ダイレクトエクストルーダっぽい構成にはなっていますが、真の意味でのダイレクトエクストルーダになっているわけではありません.あえて言うなら、「エクストルーダモータがホットエンドに非常に近いボーデン方式」なわけで、なんか悔しい.いつかそのうちに、ちゃんとしたダイレクト方式に改造したいと考え中ではありました.

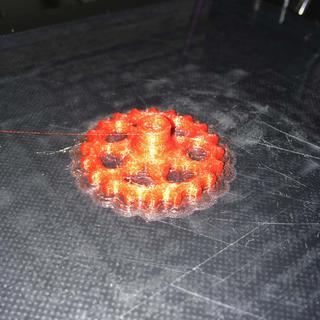

ダイレクト方式への改造っていうと、こんな感じの部品を印刷して、この中にベアリングを入れてっていう例が多いようです.私もそうするつもりでこの部品を印刷してみたのですが、いざ組み立てのことを考えると、これはまずいだろうと思うようになりました.

写真が前後しますが、これ以上の分解は今のところやりたくないのです.ベアリングを抜いて新しい部品に組み込んでっていう手順なら、横方向に走る2本のシャフトを外す必要があるんですけれど、その場合のセンター出しとか平行出しとか、どうすればいいのかわからないのです.なので、これ以上の分解を必要としないような構成にしたいです.

そこで考えたのがこんな形の部品です.これはまだ1次品なので、ステッピングモーターがちゃんとハマるのかとか、大まかな高さは合っているのかとか、そんなことの確認用です.材質はPETGです.

1次品の結果を踏まえて出来た2次品.背面の歯付きベルトへの固定方法まで考慮したデザインになっています.あわよくば、2次品でテスト印刷まで出来るかと思っていたのですが、あちこち当たったり擦れたりで、使い物にはなりませんでした.

2次品を見て、こんなものも必要だと思ってネジ屋さんでテフロン素材のネジを購入しました.

PETGで印刷した治具と高ナットと組み合わせて、センターに2mmの穴を開けます.

なんかいろいろ微妙なズレがありますけど、位置精度はあまり必要ないのでよしとします.

そんなことをしているうちに3次品の印刷が完了しました.

ネジ屋さんで購入したスペーサーを入れて、ネジ締め部分で金属同士が当たるようにします.これで心置きなくネジが締められます.

さきほどのテフロンネジに穴を開けたものは、中央に見えている白い部品に使っています.これ入れないと多分TPUフィラメントとか座屈すると思う.

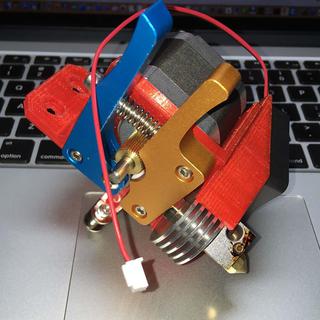

エクストルーダが組み上がりました.自分で作ったモノだから、ちょっとかっこよく感じる.ヒートシンクは寸法上の制限でたくさん入らないのでφ30の大きめのものを使っていますが、5枚でちゃんと十分に冷やせるのか不安です.

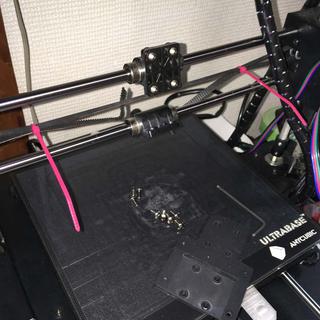

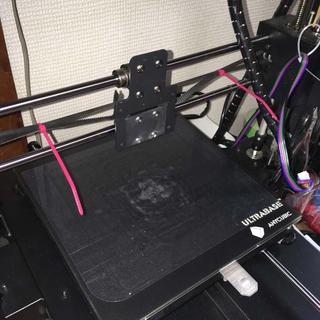

3D プリンター本体のほうを分解して、エクストルーダを組み付けようと思ったんですが、組み立ての手順とか考えてなかったので、思うように組み立てられません.

せっかく組み立てたエクストルーダを全部分解して、ここからまた組み立て.

「こんな場所のネジどうやって締めるんだよ」とか、「これ設計したヤツ絶対にバカだろう」とか、悪態をつきながら組み立てます.

ガムテープと結束バンドを駆使して、何とかここまで組み立てました.何も起こらないように、火を噴いたりしないように祈りながら、ヒーターの加熱を開始します.

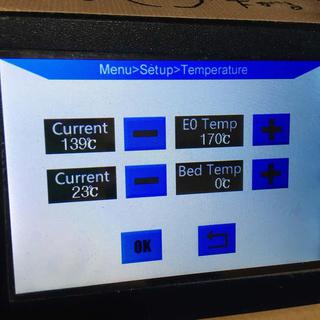

問題発生.温度上昇が140°くらいで停止して、さっぱり上がらなくなりました.ちゃんと冷えるか心配していたのに、逆に冷えすぎのようです.

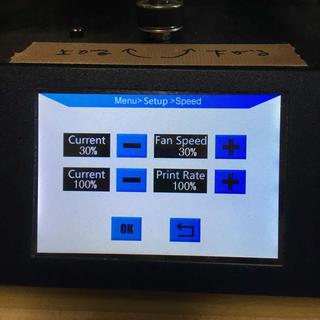

印刷したモノを冷やすほうのファンは本体からスピード制御が出来たのを思いだして、そちらに配線を変更しました.ファンの回転数を段々下げて温度がどこまで上がるか様子を見たんですけれど、

30%駆動でも180°までしか上がりません.冷えすぎです.これどうするんだよ、全部最初から考え直しか、と思っていたんですけど、ヒートシンクの数を減らせばいいことに気がつきました.

5枚入っていたヒートシンクを3枚にしました.この状態でファンの駆動を80%まで下げたところ、無事に240°まで温度を上げることが出来ました.さっそくPETGフィラメントでテスト印刷をしてみます.

印刷完了.あまりうまくいっていないのですが、なんというか、もっと簡単なモノを選ぶべきでした.複雑すぎて、何がどう問題なのかよくわかりません.

これは、エクストルーダモータの軸に取り付けて、フィラメントを手動で送りやすくするためのノブなんですけど、右側が以前印刷していま使っているモノで、左側が今回印刷したモノです.比べてみても、位置精度には大きな問題はなさそうです.脱調してたりとか、そういうことはなさそうですが、出来映えがちょっと残念な感じです.これは温度制御がうまくいっていないんだろうか.いろいろ観察しているうちに、また問題発覚.ヒートブロックのネジ穴の隙間から樹脂がダダ漏れになっています.こんな経験初めてです.

そのまま続けて、自分で自分自身の部品を印刷することは出来ない状況だったので、元の状態に戻しました.

戻した後のテスト印刷です.右側が戻した後で、左側が戻す前.やっぱり左側のほうが出来映えが汚いですね.まあ無事に元に戻すことは出来ているようなので、原因とか対策とかゆっくり考えたいです.

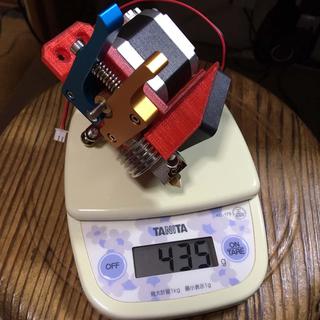

ちなみに、ホットエンドの重さなんですけど、オリジナルの状態の部品だけ計量すると約200gでした.

現在運転中の部品の合計は600gを超えています.オリジナルの3倍以上の重量になっているのですね.X軸駆動モーターの強化とかしないでよく運転できるものだと感心するレベルの重量増です.

そして、今回新しく作ったエクストルーダの重量は400g程度.ずいぶん軽くはなっていますが、それでもオリジナルの2倍以上.重いというべきか軽いというべきか.

大方の予想通り、今回の試作品は使い物にはなりませんでしたが、重要な経験が得られました.それを踏まえて順次4次品以降を作っていきたいと思います.

コメント