レンタルサーバのデーターベースのバージョンアップをしたので、ちゃんと出来ているかテスト投稿です.

幻魚白蝦蛍烏賊

げんげ、しろえび、ほたるいか blog

だいぶん以前、いつの頃からか「おっかしいなぁ」と思っていた不具合っぽい動作が、たぶん解決出来たので、そのことを書こうと思います.個人的な印象ですけど、なんかこれもmacOS Catalinaの不具合じゃないのかなと感じています.

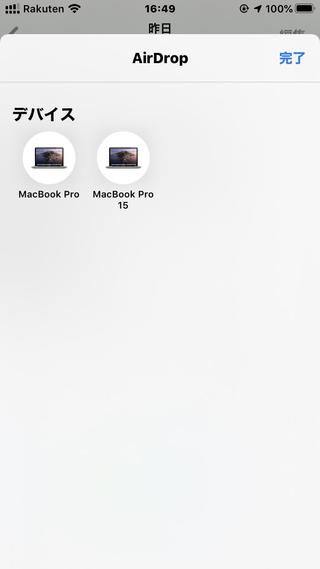

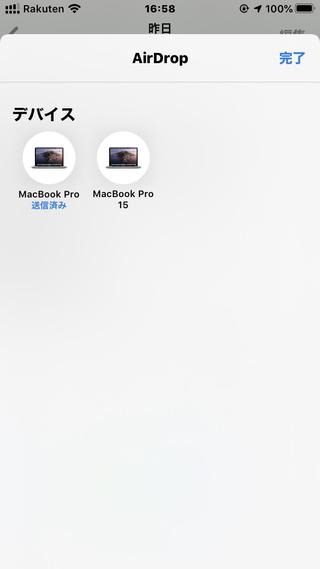

具体的にどんな動作かというと、「AirDropでiPhoneからMacに写真を送ろうとすると、Macは1台しか無いにもかかわらず、送り先が二つ出てくる上に、実際に送れるのはそのどちらか一つだけ」というものです.

いや、MacBook Pro2台も持ってないし.しかも、タイミングによってはどちらか一つしか出てこなくなるので、送れない方のアカウントだけ表示されている時には、写真は送れなくなります.

現在使っているのは、macOS Catalinaのバージョン10.15.6でした.

AirDropの送り先に出てくる「MacBook Pro 15」っていうのは、これのことだよなあというのは、なんとなく思っていました.「システム環境設定」の「共有」で設定する「コンピューター名」っていうところ.で、なんでここから「MacBook Pro」なんていう送り先がもう一つ出てくるんだろうかと思っていたのですが、あっと思って「opt+再起動」.

実は私は、何かあった時のために起動ボリュームを小分けにして、少し古いバージョンから起動出来るようにしてあるのです.最近は最新のOSでは起動出来ない古いアプリも増えてきているので、けっこうちょくちょく使っています.

で、こいつのコンピュータ名が「MacBook Pro」.iPhone側でこれを記憶していて、実際には起動していないのにその名前のコンピュータにAirDropで転送出来ると思い込んでいるんじゃないかと.

ボリュームの様子はこんなふうになっています.MacOSXっていうのが現在の起動ボリュームで、サイズは40GB程度です.あとの全領域をCatalinaで使っています.

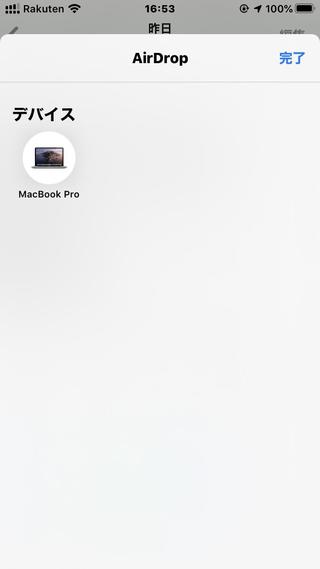

このとき、iPhoneからAirDropで写真を送ろうとすると、出てくる送り先は一つだけですし、送信も正常に完了します.

そのままの状態で、Macを再起動してCatalinaを立ち上げると、「MacBook Pro 15」が追加されました.「MacBook Pro」も残ったまま.そういうことなんだな.

で、Catalina側のコンピュータ名を「MacBook Pro」にしてからWi-Fiを接続解除→接続再開したら、あっさりなおりました.iPhoneに表示されるAirDropの送り先も「MacBook Pro」一つだけになり、写真の送信も普通に出来ます.何回かやってみましたが、送信に失敗することもありませんでした.

まあ、多分の想像ですけど、MACアドレスか何かを検出して個体識別をして、それに紐付けされているコンピュータ名を表示するんだけど、同じ個体が起動ボリュームごとに違う名前になるかもしれないということについてノーチェックだったとか、そんなことじゃないかと思います.

なんだか正確な原因はよくわかりませんけど、コンピュータ名を統一すれば、AirDropの送信先が複数出て来るという動作がなくなることはわかりました.これで大分使いやすくなるというか、写真送る時にイライラすることが減りそうです.

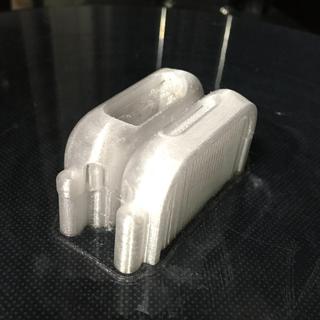

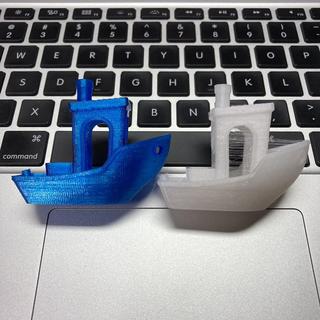

私が3Dプリンターで作っているモノって、一つのテーマみたいなものがあって、それを作り出すとそれにかかりっきりになって、「よし、終わり」って自分で思えるまでそればっかりやるみたいなスタイルが多いです.二つの違ったモノを平行して作るとか出来ないんですよね.昔っから仕事とかでもそうだったんですけど、普通の人が二つも三つもプロジェクトを平行して回しているのを見て、何でそんなことが出来るんだろうかって思ってました.そういう私が、だいぶ前から他のモノの合間を見て作っているモノがありまして、Apple Watchのケースというか、バンパーです.写真のタイムスタンプを見ると、一番古いのは去年の2月でしたから、もう1年以上もやってるんですね.

どうやったらうまく出来るのか、行き詰まった時はネットで検索したりするんですけど、「Apple Watch 3D printer」とか検索しても、Apple Watchのバンパーはなかなか出てこないんですよ.充電の台とか、Apple Watchそのもののモックアップとかはたくさんあるのに.3DプリンターでApple Watchのバンパーを作るのって珍しいことなんですかね.そんなに大きくないので印刷時間も短いですし、3Dプリンターで作るには良いテーマだと思うんですけどね.

そんなApple Watchのバンパーも最近できたモノは結構気に入って使っていますし、もうそろそろ完成でも良いかなと思える出来映えになってきたので、昔から現在までの流れを紹介しようと思います.

記念すべき初品は結構ひどい出来映えですねえ.たしか、TPUとはまた違ったフレキシブルフィラメントの試供品を使ってると思います.Accessory-Design-Guidelines.pdf でダウンロードした図面から数字をひろって、まあ最初はサイズと位置関係の確認ですね.

位置関係は、まあまあってところでしょうか.ちゃんとベルトをスライドして入れることも出来ます.

画面は、ちょっとかぶってますね.ま、ここからスタートです.

これは、右がPETGで、左はTPUで出来ています.右の形に単純に丸い外形を追加するとどうなるかやってみたのが左側の形です.

まあこれは無いなっていうことがわかったのが収穫ですね.

わかりづらいですけど、1つずつ形が違ってるんですよ.材料はPETGです.いろんな形を試しているところです.この頃はまだ、前面からパチンとはめ込む形ばかりですけれど、それだと使っている途中で服の裾とかで引っかけて外れることがあるので、何らかの形でネジ止めが必要だという考えに変わってきます.

ネジ止めの第1号形状.

左右から嵌合してネジでとめています.わかりにくいんですけど、この形状とこのベルトとの組み合わせだと、ネジ止め部分が邪魔になって、腕につける時に最初にベルトの先っぽを引っ張り出すのが非常に困難であることがわかりました.実際に作ってみて、使ってみないとわからない点です.

形状の種類が多すぎるので途中をいくつも飛ばしますけど、この形状では、右と中央と左の部品に分けたモノを横方向でネジ止めしています.正面から見えている4つのネジは、電子マネーや自動改札を使う時に、まずネジの頭からぶつかるようにするためにつけたモノです.Apple Watchのバンパーのバンパー的な.

ここまで来てやっと、左右方向ではなくて、前後方向で分けたモノをネジ止めする形になります.バンパーのバンパー的なネジを固定用にも使えばいいじゃんっていうことです.

これ以降は全部前後分割になります.こうやって見ても、形状は現行品とほとんど変わってないなぁ.

これは、さっきのに比べてガラスの周囲の枠が1mmほど出っ張っています.ぶつけた時のバンパーとしての保護能力を高めようとしているんですね.

これは、さっきのに比べると、ネジまわりの樹脂の厚さを最小限まで薄くしたモノです.見た目の印象がどのくらい変わるかやってみたんですけど、ほとんど関係ないですね.

色が変わりましたけど、材料は同じPETGです.これは、スピーカー穴の上部を斜めに切り欠いて、その平面部分に何か文字を入れようとしたモノです.最初は機体番号みたいなのをバーコードで入れたらカッコイイかと思ってバーコードの勉強もしたんですけど、バーコードって意外に情報密度が薄くて、意味の有るものを入れるには寸法が足りないことがわかり、あきらめました.

これは、いままでApple Watchのバンパー作りで得た経験を活かして作った、iPhone SE2用のバンパーです.

私のこだわりポイントである平置きした時にスピーカーの音を自分の方向に反射する形状.ネジはM3の六角穴付きキャップネジを使っています.

背面の白い部分ですけど、4方向から挟み込まれて固定しているので、簡単に交換することが出来ます.

こんなんとか、

こんなんとか.

さて、iPhone SE2のバンパーの経験を、Apple Watchのバンパーの方にも活用しました.今まではM2のナベネジを使っていたのですが、これはあえてM3の太いネジを使ってみたモノ.ネジの頭の大きなM3キャップネジで存在感をアピールしてみたのですが、いろんなところに引っかかったり擦れたり、あまり使い心地はよくありません.

ということで、こちらはネジの向きを逆にして、ネジの頭が表に出ないようにしたモノ.使った感じはとても良かったです.だいぶん長いことこれを使っていたんですけど、気が付いたら隠れて見えないねじの頭部分が、汗でサビサビになってたんですよね.

そして、ステンレス製の六角穴付きボタンネジという新しいネジを見つけて、それに合わせて作ったのがこれ.今も普通に使っている現行品です.サビませんし、ネジの頭のアピールが出来るのに、どこかに引っかかったりしないですし、ぶつかる時はネジの頭からぶつかっていきます.

ネジの頭が1mm出るようにしてあります.ここら辺の微妙な形状も、自分で設計して自分で作ってこその細かな調整が出来ろところが気持ちイイ.

こちらは、その後で作った最新型です.

ネジの位置をずらすことで、ネジ部分の出っ張りで竜頭を保護することを目指しました.竜頭を下にして置いても大きく隙間があくんですけど、竜頭を回す時に邪魔で使いにくいんですよ、コレ.ダメなモノはダメですね.

ということで、今は最新型の一つ前の形状を使っています.

たぶん私がケースっぽいモノを作り出した最初が、このiPod shuffleのプロテクターだと思うんですけど、これが2005年のことです.それから15年ほどで、こんなに自由に自分の形を考えてそれを造形できる世の中になったんですねぇ.あのころは「こんなもの作った」ってblogに書くと、「ナニこれ、欲しい」っていう連絡が来たものです.でも今じゃそういう人達は「ナニこれ、自分も作ってみよう」に変わったんでしょうね.自分の作りたいモノを自分で作ることが出来る、そのハードルが年々下がっていく、本当に良い世の中になったモノだと思います.逆に、商売として物作りをしている人たちは、厳しい世の中になったものだと感じているんでしょうか.まあ、個人が遊びで作っているモノと比べればデザインとか品質とかぜんぜん違うんだし、関係ないのかな.高級品であればあるほど、自分で作ったモノなんてかなうわけがないのだし、逆に、¥100ショップで売っているモノを自分で¥100で作れるかって言えば絶対に作れないし、プロと個人は上手に棲み分けできているんでしょうね.

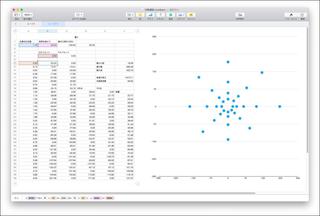

「作っている」です.まだ完了していません.3Dプリンターで作ったエンクロージャを見ていると、カタツムリみたいな渦巻き型のものがあります.これはB&Wという会社のノーチラスという高級スピーカーがオリジナルなんですかね、私もちょっとチャレンジしてみることにしました.こういう渦巻き型は「対数らせん」っていうのですね.カタツムリの殻とかシカの角とか、自然界でよく見る形のようです.私は数学が得意では無いので、賢い先人たちがネットに残してくれた数式をそのまま使って座標を計算しました.まあ、Mac使っているので、ここはnumbersで(クジじゃないよ).

なるほどこんな風に数字をいじってイイ感じの形にするわけだ.

でこれを、どうすれば印刷できるか、組み立てられるか、エンクロージャとして使えるか考えるために、ダメ元でとりあえず印刷です.

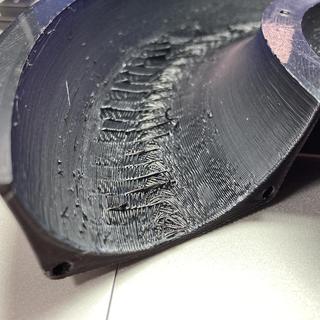

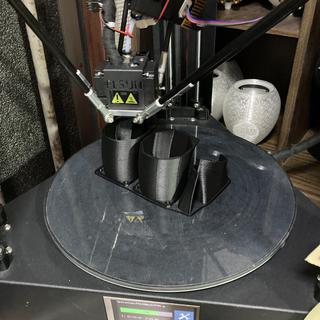

大きなところは何とかなりそうな気がしたので、とりあえず小さなところから.材料はPETGを使いました.

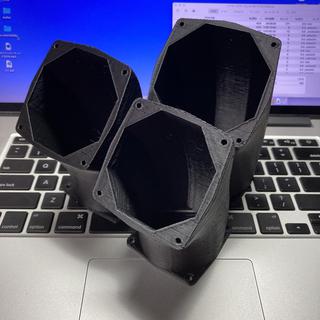

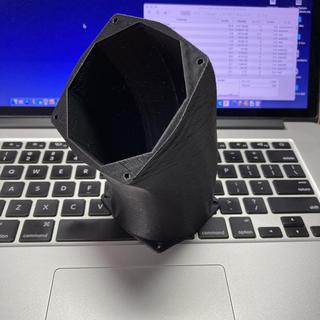

組み立ててみると、何というか、ぜんぜん別の意味で思いのほかカッコイイというか、ちょっとテンションが上がる見た目になりました.構造としては、問題多数です.ネジがかかる距離が短すぎで、割れたり舐めたりします.この距離を長くすると、いっこ前のネジと干渉してネジを刺すことが出来なくなります.この状態でグニグニしてみましたけど、強度は十分でした.ネジの数が多すぎて、ネジ締めで右手がパンパンになります.かといって、締め付けトルクが微妙すぎて電ドラは使えそうにありません.口を付けて息を吹き込んでみましたが、隙間だらけ空気漏れ多し.

1コマあたり45°なので、組み替えるとこんな形にもなります.なるほど自然界にありがちな形になった.1つずつを可動式にして、マイクロモーターで角度制御とかしたら、いや、なんか気持ち悪いモノが出来そう.

こんどは、うちの3Dプリンターで印刷できる範囲内は一括で作る方法を試してみます.材料はPLAです.まあこれくらいが印刷できる最大値.

でも、サポートがキレイに取れる気がしないし、キレイに取っても、その下の地肌が全然キレイでないのがもう見えているし.最初に部品を45°ごとに分割して印刷してたのは、サポートを使わないならその方法しかないと思ったからでして、ほかにサポートを使わないで印刷する方法ってあるんだろうか.

あった.これならサポート無しでも何とか造形できそう.材料はTPU.

断面を8角形にすれば、素材本来の粘りを活かして、サポート無しでも何とか.一番簡単なPLAでサポート有りであの仕上がりだったんだし、サポート無しでこの程度なら上出来でしょう.8角形にしよう.

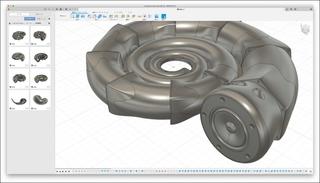

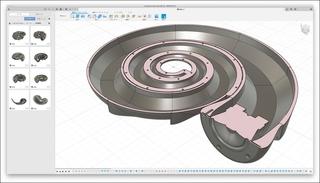

こんな形になりました.最初の小さなうちは上下2分割で.一括して印刷できない大きさになったら、45°きざみで立てて印刷します.どちらもサポートは無しで.最終的にはOM-MF519を取り付けたい.この構造の特徴は、印刷するコマを45°きざみで増やせば、もっと大きなスピーカーにも対応できること.

断面はこんな感じです.

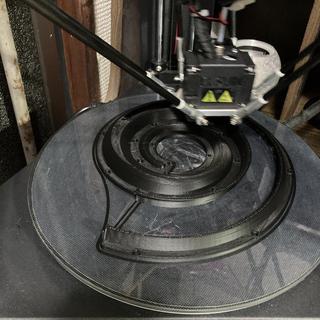

さっそく印刷開始します.材料はPLA.写真がぶれたから、なんかスピード感あるな.

上下印刷できました.ネジ止めする構造ですけど、それだけだと空気漏れしますので、

隙間を埋めるために木工用ボンドを塗ります.私の大好きなシリコン充填材とどちらがイイか迷ったのですけど、貼り付けた後ではみ出した部分を拭き取ることが出来ないので、乾いた時にサイズが小さくなる木工用ボンドの方がいいかなと.固定はネジなので、接着力はあんまり関係ないし.

ネジ止めしました.当たり前ですけど、こういうときに上下でネジ穴が絶対にズレないのはありがたいです.

次の部品を印刷します.ここから先は45°きざみで立てて印刷します.

印刷完了.

組み付け.最初の連結部分は、印刷の積層方向から考えてそのままネジを打つと割れそうなので、もう一つ部品を配置して挟み込む形にしてあります.各連結部分には、空気漏れ対策の木工用ボンドが塗ってあります.

その次の部品.これで17時間ぐらいかかります.徹夜で運転です.私は寝てるけど.

組み付け.またちょっと成長しました.一気に完成するのではなくて、同じ形の部品が少しずつ大きくなってだんだん追加されていくのは、生物的な感じがします.

これくらいになると、1個あたり10時間くらいかかります.本当に時間かかりすぎ.

組み付け.もうそろそろMacBook Proからはみ出すようになってきました.

ここで、当初の計画を変更.長い時間かかる料理を作っている途中で味見をしたくなるのと同じということで、とりあえず現状の口径でダイソーのスピーカーを取り付けできるような部品を作ってしまいました.

中に端子台とスピーカーを仕込みます.

はいこれで、とりあえず音出ししてみますよ.どんな音なんだろうか.ここまで時間かけてクソみたいな音だったらショックでかいな.

ダイソースピーカーのオリジナル状態と、TPUで作った卵形のエンクロージャと組み合わせたものと、今回のスピーカーの3つの比較動画を撮影して上げてあります.

聞いてみると意外とイイ感じで驚きました.渦巻きにする意味を考えれば、スピーカーの後ろにだんだん細くなる長いパイプを付けることで特定の周波数での共振を避けるっていうことだと思うんですけど、PLA製ですしエンクロージャを指で叩いただけで「コンコン」いってて、共振してるじゃん.これだったら前に作ったTPUの卵形エンクロージャの方が絶対に共振してない自信があるわと思っていました.実際に鳴らしてみると、他に比べてコーンがもの凄くよく動きます.エンクロージャの容積の影響かなと思います.ダイソーオリジナルは200cc程度、卵形エンクロージャは350ccほどなのに対して、渦巻きエンクロージャは2リットルほどあります.スピーカーの後ろの空間の長さは、8角形の中心部を繋げて測ると1.2mほどでした.1波長をその4倍とすれば、69Hzくらいになりますね.ただまあ先っぽは直径が6mmほどしかないので、そんなんで音響的に意味があるかどうかはわかりません.

これで、長時間かけて作ったものの目も当てられないシロモノが出来てしまうという状況は避けられるようですので、頑張ってOM-MF519が取り付けられるところまで作ってみたいです.自立できるように足も作った方がいいな.できれば2本そろえてステレオ再生まで.でもとりあえずは、これ用に買ったPLAフィラメントを1リール使い切ってしまったので、もう1本買わないと.

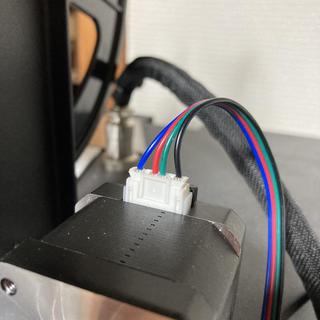

前回、FLSUN QQ-Sのエクストルーダをホットエンドの直上に持ってくるフライングエクストルーダ化をしたんですけど、ホットエンドが移動するたびに、その重さで大きく揺すられていました.ノーマルのエクストルーダは80cmくらいあるチューブ経由でフィラメントを押し出すために、大きなトルクが必要だと思います.でも、フライングエクストルーダにすればチューブの長さは現状で15cm程度なので、もっと小さなモーターで大丈夫でしょう.モーターが小さくなれば重量も軽くなるので、エクストルーダの振動に対しても有利に働くはずです.で、ジャンク部品が入っている段ボール箱を探してみると、使えそうなモーターが見つかりました.

細かいことを考えると多少の不安はありますが、こういうものはサイズさえ合えば大体は使えるんじゃないかと思います.

ノーマルのエクストルーダがこれ.

さっきのモーターに組み替えるとこうなります.モーターの厚みは半分くらいでしょうか.重さも多分半分くらいかな(一番大事なポイントなのに測っていない).

で、試し3Dプリンターに接続してみましたが、動きませんでした.まあ、モーターの結線が違ってるんでしょうね.コネクタの形状も同じでそのまま刺さるのに、なんでこんな単純なもの統一せんかなぁ.

もとのモーターの結線がこれ.テスターでチェックすると青ー赤と緑ー黒で導通がありました.

小さい方のモーターは多分こんな結線だろうと予想して接続してみました.赤と緑を入れ替えただけです.これで正常に動作しました.普通に刺さっているように見えますが、コネクタのハウジングからコンタクタだけ抜き出して直接ピンに刺した状態です.危険ですので絶対に真似しないでくださいと言っておきます.

小さなモーターで組み上げると、こうなりました.前回はモーターの重さでけっこう傾いていたんですけど、今回は傾きも少なく、フィラメントが通るチューブもほぼ真っ直ぐになっています.

この状態でテスト印刷してみると、モーターが非常に熱くなることがわかりました.手で触った感じだと、80℃設定のビルドプレートと同じくらい.これでは連続運転は無理っぽいなと思い、また段ボール箱を探っていると、いいものを見つけました.

何用かわからないけどヒートシンクがあったので、貼り付けてみました.今度はこれでテスト印刷をしてみます.

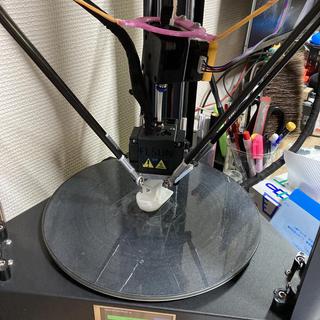

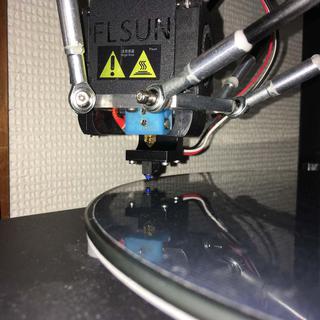

印刷しているのは、テストでよく見る船.フィラメントはTPUでノズルは0.4mmです.

左の青いのは、以前Anycubic i3 megaで印刷したものです.今回の方が糸引きが多いですけど、ま、とりあえずで設定を詰めずにやったものなので、これでも上出来だと思います.

糸引きといってもノズルからノーコントロールで垂れる糸ではなくて、ノズルが離れるときにノズルの端から引く細い糸なので、引き戻し制御はちゃんと効いているようです.

で、テスト印刷の前に付けたヒートシンクですけど、印刷開始からモーターが熱くなるまでの時間が長くなっただけで、最終的には同じような感じまで温度上昇してしまいました.

これはもう強制空冷しかないなと思い、電源を確保します.この写真で外してあるファン(ヒートシンクを冷やしているやつ)から配線を分岐させました.

そこにAnycubic i3 megaで同じくヒートシンクを冷却していたファンを接続したところ、すごい風量で回り出しました.こんな風量だったっけと思ったのですが、しばらくすると、子供の頃にマブチモーターを乾電池直結にして無負荷で回した時のような匂いがしてきて、なんかこれはおかしいと感じて停止しました.コネクタを外してテスターで当たってみたところ、電圧が24V.12Vじゃないんか.

あわててamazonで24Vのファンを注文しました.

最終的に完成したのがこちら.引き続き輪ゴム仕様のままですが、けっこう調子いいです.

こちらが動作の様子.前に比べると、ずいぶん揺れがおさまった感じです.まわりにいくつか見えている白いスピーカーエンクロージャを印刷しているところで、材料はTPU、0.2mmノズルを使っています.

こいつが完成してからしばらく使っていますけど、特に問題なく快調です.輪ゴムはどうなんだっていうのもありますけど、箱買いしてあるので切れてもすぐ交換できるし、まあしばらくはこのままかな、動作上の不都合もないし.モーターの冷却ファンの効果は絶大で、連続運転でもほんのり暖かくなる程度、ほぼ室温と変わりません.今までは引き戻しが繰り返されるような形状はAnycubicの方で印刷をしていたのですけど、構造上振動が大きいので、近所迷惑を考えて24時間運転は出来るだけ避けていました.FLSUN QQ-Sは振動も少なく、本当に静かなので、徹夜で運転しても大丈夫です.ちゃんと隣で寝ることもできます.これからは時間のかかる大きな造形物にも遠慮なく挑戦できそうです.

買ってすぐのゼロ点調整時にホットエンドをビルドプレートに激突させて壊れた部分を修理して以降(初っぱなからFLSUN QQ-Sをぶっ壊していたらしい その1)、絶好調で動いているFLSUN QQ-Sですけど、問題点というか改善したいなと思っていたことがあって、それは、私の大好きなTPUフィラメントを0.2mmノズルで印刷しようとすると、なんかうまくできないこと.AnyCubic i3 Megaだと普通にできるのですが、どうもFLSUNの方はボーデンチューブが長すぎて(約80cmくらいある)、0.2mmノズルの抵抗と合わさって、フィラメントが正常に押し出せていないみたいな感じです.

ネットを見ていると、デルタ型3Dプリンターの場合、フライングエクストルーダーという、ホットエンドの直上にエクストルーダをぶら下げるような構造があるようなので、これをマネしてみたいと思います.

もうどうせ1回ではちゃんとしたものが出来ないことがわかっているので、とりあえずこんな部品を作りました.材料はPETGです.

この部品に両面テープを貼り付けます.

それをここに貼り付けます.3個とも.

上下を結束バンドで縛ります.この裏には原点検出用リミットスイッチの配線が通っているので、巻き込まないように注意します.

次に、ホットエンドの方.まずはテフロンチューブを抜き取ります.固着して抜けなかったので、200度くらいまで予熱してから抜き取りました.

ちょっとピンボケですけど、チューブの先はこうなっていました.溶けた上に炭化しているのか、フィラメントの色素が浸潤しているのか.

オリジナルのエクストルーダを外して、リング状の部品を取り付けます.

だいたいこんな感じかなぁと位置関係を確認します.これでテフロンチューブを切り出す長さを決めました.まずは15cmでやってみます.

テフロンチューブで連結すると、こんな感じになります.

これを、とりあえず輪ゴムと結束バンドでぶら下げます.ビックリするほど雑な感じですけど、とりあえず動かすためだから.まあただ、「とりあえず」が「そのまま」になる事も往々にしてあるわけですけど.輪ゴムは引っ張った時のテンション感で、2本を2組ずつ使っています.

横から見てみると、思ってたのと全然違った感じになっています.ぶら下げるわけなので、リング状の部品の中心あたりにエクストルーダの重心がくるようにしたんですけど、フィラメントの通る位置がそこからだいぶズレているので、何もしない状態でもテフロンチューブがこんなに曲がってしまいます.大丈夫かなあ、とりあえずでも使えるんだろうか.

これは、原点復帰後の様子.天井から入ってきている太いケーブルと干渉しそうになっています.その根本についている灰色の部品を外すことにしました.

とりあえずのテスト印刷です.一応印刷できているみたいですけど、エクストルーダがメッチャ揺れます.

振動と輪ゴムのテンションとエクストルーダの質量で共振した時にすごい振動しています.なんか共振点をずらした方がいいだろうな.

フイラメントの通り道がリングの中心あたりにくるように設計し直した部品を印刷しました.えらい揺れましたけど、ちゃんと印刷はできました.

その部品を使って組み直してみました.フィラメントは中心を通っているんですけど、今度はエクストルーダの重心がずれた影響で大きく斜めに傾いてしまって、結局テフロンチューブを真っ直ぐにすることはできませんでした.まあさっきよりはマシになったけど.

共振を弱めるために、今回は輪ゴムを1段目は3本組で、2段目は2本組にしてあります.さっきとバネ定数がずれるので、共振しにくくなるのではないかと期待します.

その後、いろいろやっているうちにフィラメントの通りが悪くなって、結局この状態になりました.原因は、PLAフィラメントが隙間から漏れ出して、それが炭化したものがノズルの方に混入して詰まっていたようです.コイツをここまでバラしたのは初めてだったので、いろいろ勉強になりました.

その後のテスト印刷.ノズルは0.4mmですけどTPUです.

新しいiPhone SE2用のケースです.AirPors Proもあるし、Qiで充電もできるし、ライトニングポートはなくてもいいかなと思って、埋めてみました.

背面の様子.なんかこうなってくると多色印刷とかやってみたくなる.

ということで、FLSUN QQ-Sをフライングエクストルーダーにしてみました.AnyCubic i3 Megaをダイレクトエクストルーダにしたときは何日も何回もかかって大変だったのですが、こちらは意外とあっさり出来てビックリしました.まだ揺れが大きいとか改善点はありますけど、普通の使い方なら大きな問題にはならないです.あとは使ってみながら輪ゴムをバネに変えたりして様子を見たいと思います.

そうそう、予想外の効果として、ただでさえ静かだったFLSUN QQ-Sが、もっと静かになりました.運転中にフィラメントを送る音が他のモーターに比べると結構大きく感じていたんですけど、それがほとんど無音になりました.多分モーターの振動が筐体に共鳴していたんですね.輪ゴムで宙ぶらりんにされた事でそれがなくなったんだと思います.

新型コロナウイルスの騒ぎの中、3Dプリンターでマスクを作るという話をよくみます.穴の開いたマスク型のモノを3Dプリンターで作って、穴の部分にフィルターとなる布なり不織布なりを当てるというものが多いようですけど、樹脂の部分が顔にあたるというのがどうにも気になって、汗かきな私にはちょっと使うにはハードルが高いだろうと思っていました.じゃあお前はもっと良いものができるのかといえば、いくら考えてもそれより良いものは思い浮かばないという状況だったのですが、布を縫って立体布マスクを作るための型紙を見ているうちに、「2Dの布で立体マスクができるんだから、これをマネすれば良いんじゃないか」と思ってやってみたら、意外と良いものができました.

設計に当たって私がこだわったポイントは、3Dプリンターで作るのはフレームのみで、そこにキッチンペーパーを当ててマスクの代用にすることと、顔にあたる部分がキッチンペーパーで覆われていて使い捨てにできることです.

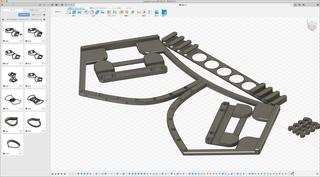

FUSION360で設計しました.左側の制作履歴を見るとわかりますけど、最初の頃は、3Dプリンターで立体的なものを作ろうとして失敗し、途中で投げた状態でした.

印刷します.使ったプリンターはFLSUN QQ-Sです.材料はTPUを使用しています.

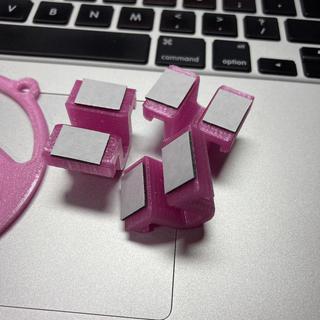

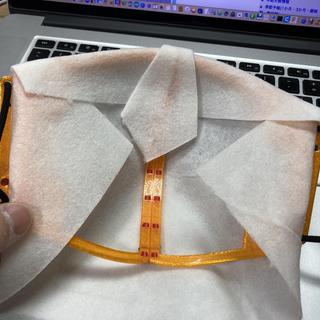

ちょっと糸引きとかをクリーニングしました.マスクフレーム本体と、耳ゴムを付ける部品が二つ、ゴムで耳が痛くならないように、頭の後ろでゴムを引っ張る部品が一つ.赤い小さい部品は、別で作ったクリップで、PETGです.マスク部品は0.4mmノズルですが、クリップは0.2mmノズルでAnycubic i3 megaで作りました.

部品の連結にダイソーのネオジム磁石を使うんですけど、磁石をこの隙間からねじ込んでやります.部品制作後に無理やりねじ込むとかいう方法が取れるのも、TPUならではです.

耳ゴムの部品にも磁石をねじ込みます.ちなみに、入り口を狭くしているだけで、中には磁石が収まるスペースを確保してあります.

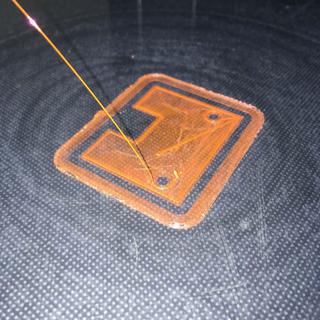

マスクフレームの上部には、顔に合わせて変形させられるように、太さ2mmのアルミ製の針金を入れます.これもダイソーで買ってきました.3種類くらいの針金で比較してみましたけど、2mmのアルミ針金が一番イイ感じでした.

針金を入れた穴にフィラメントの切れ端を入れて、ハンダゴテで溶かして埋めます.これで針金が出てくるのを防ぎます.

マスクフレームをクリップで固定することで立体化します.

クリップが破損した時に備えて、ヒモなどで固定するための穴をいくつか開けてあります.

耳ゴムを取り付ければ完成です.このゴムもダイソーで買ってきました.

マスクの代わりに使用するキッチンペーパですけど、私はこれが一番気に入っています.厚手の不織布タイプで、息がしやすい上に、顔へのあたりも柔らかです.

マスクの形にするには、まずキッチンペーパーの中央付近にフレームを当てます.

左右から折り込みます.この時に耳ゴム部品の磁石をくっつけたほうが作業しやすいかもしれません.

そのまま手を離さずに、上を折り込みます.

上下をひっくり返してから、下を折込みます.わかりにくいですけど、上の写真から上下反転しています.

これでマスクの形になりました.

写真に取りやすいように色付きの材料を使いましたが、もちろん白色でも制作可能です.

このような装着状態になります.ちょっとアレな見た目ですが、最近は個性的なマスクをしている人も見かけるので、白色で作れば、まあ許容範囲内かなと思います.

装着感ですが、普通のマスクに比べるとやっぱり重たいですね.樹脂製だし、磁石も入っているし.長時間、半日とか1日とかつけていたらどうなるかは、まだわかりません.ただ、息のしやすさは、普通のマスクよりも優れています.フレームのおかげで、息を吸った時に顔に張り付くことがないですし、息を吐いた時も全面から排気されるので、抵抗が少なく横からの息漏れもほとんどありません.あと、フレームの上部に入っている針金のキープ力が半端なく、鼻から頬の辺りまでしっかりと顔の形になります.息漏れの少なさと針金のキープ力のおかげで眼鏡が曇らないのはありがたいです.

最近ではマスク不足も一服した感があって、一時期よりは入手しやすくなっているようなので、タイミング的には今さら感がありますが、これがあれば「もしマスクが無くなったらどうしよう」っていう不安からは解放されますので、まあよしとします.

最後に、あくまでも「顔の前にキッチンペーパーを固定するためのフレーム」ということで、市販のちゃんとしたマスクと同等の機能性能は全く期待できません.せいぜい「自分がくしゃみをした時に周りに飛散する唾の量を少なくする」程度のものでしょう.それでも無いよりはマシと思えるときに使おうと思っています.

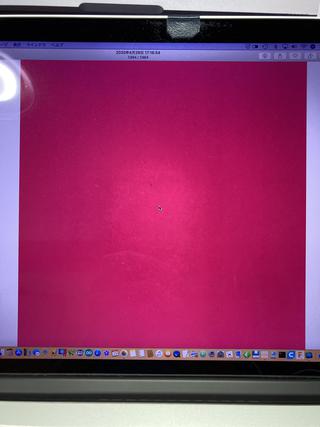

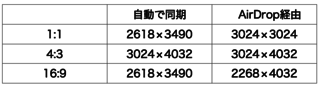

なにぶん買ったばかりのものなので「これおかしいだろう」って断言はできないんですけど、やっぱりおかしいと思う.私はiPhoneで写真を撮るとき、縦で撮ったか横で撮ったか後になって面倒なことにならないように、普段は1:1の正方形の写真を撮るようにしています.で、iPhoneで写真を撮ると、知らないうちにMacの写真アプリと自動で同期されて、その写真をMac上でも使えるようになる機能(なんていう名前だっけ)を使っているのですが、一個まえの楽天のeSIMの記事を書いているときに、なんか写真がおかしいことに気がつきました.正方形でとっているはずの写真が正方形になっていないようなのです.

試しにMacの画面上に正方形を表示して、それをiPhoneで写真に撮ってみると、

こっちが自動でMacの写真アプリに同期されたもの.明らかに正方形じゃなくなっている.あ、いや、Macの画面に写っているのは正方形ですけど、写真の外形が正方形じゃなくて縦長になっているっていうことです.

おっかしいなあと思って、もう一個の方法、iPhoneの写真アプリで写真を選択してAirDropでMacのダウンロードフォルダに送るっていう方法で写真を転送したものがこれ.

こっちは正方形になってる.同じ写真なのに、転送方法が違うと形が変わるってことか.よく見ると、縦横の圧縮比が違うとかではなくて、写っている内容っていうのか画角っていうのか、微妙に違っている.AirDrop経由で送ってきた写真には写っていない部分まで、自動で写真アプリに同期したものには写っている.

自動で同期した方の写真の情報を見てみると、サイズが「2618×3490」だった.ぜんぜん正方形じゃない.AirDropで送った方は「3024×3024」で正常っぽい.

試しに他のアスペクト比で撮った写真で試してみた結果.

なんというか、どういう傾向なんだろうか.自動同期だと、1:1と16:9で写真のサイズが同じになってる.AirDrop経由だと正常っぽいけど、4:3が標準で、横を切ったり縦を切ったりして1:1や16:9を作ってるってことなんだろうか.

他に試すことはと考えていたら、AirDrop経由のファイルは拡張子が「jpg」なのに、自動同期の方は「jpeg」になっているのに気がついた.なんでそんな細かい差をつけるのか、あれっいっこ「HEIC」っていうのがある.これは確か「jpeg」より圧縮率の高い形式.そういえばiPhoneの設定で、従来からの互換性優先か圧縮優先か選択できたはずだと思い出して、そこを変えて試してみることにした.

iPhoneの「設定」の「カメラ」の「フォーマット」で選択できます.「高効率」になっていたのを「互換性優先」に変えて、さっきと同じようにアスペクト比を変えた写真を撮ってみた.

その結果はなんと、自動で同期した写真は全部「3024×4032」になってしまいました.どういうこっちゃ.これはつまり、4:3の全ドット有効の時のサイズなのかな.でも、写っているものは微妙に違っています.

1:1で撮ったものがこれ.

4:3で撮ったものがこれ.

16:9で撮ったものがこれ.

16:9だけ後ろに引いたような感じですけど、iPhoneの位置はほぼ動かさないようにして撮っています.

なんか、この写真とか数字とか眺めているうちに、私の頭で考えられる仮説はこんな感じです.

まず、iPhoneは設定されたアスペクト比に関わらずフルサイズで写真を撮るのではないか.そのサイズと画角は16:9で設定されたときに撮られる写真と同じもの.16:9で撮った写真がフルスペック状態なんだと思います.

で、その写真の生データに、撮影した時の設定値を付け加えて、データとしてiPhoneの中に保存します.iPhoneの写真アプリで1:1で見えているものも実は16:9のデータが保存されていて、そこから必要な部分だけ切り出して画面表示してるんじゃないかな.AirDropで送るときは、写真アプリが切り出した部分だけを送るから、想定通りのサイズになって送られる.

でも、Macの写真アプリとかと自動で同期をするときには、設定値付きの生データが送られているのではないか.その上で、Macの写真アプリが新しいiPhoneに対応し切れていなくて、設定値を正しく反映した写真を作り出すことができていないのではないだろうか.

そういう前提で、写真アプリが自動で同期したものと、AirDrop経由で同期したものを見比べてみると、自動で同期したものからいらないところを切り落とせば、AirDrop経由で送られてきた正しい写真が作れるっぽく見えます.

と、ここまで考えて、他のiPhoneとかiPadにも写真って自動で送られてたよなあ、どうなってるんだろうかと思って、iPad miniの写真アプリを開くと、自動で同期されるのは「マイフォトストリーム」っていうんですね、そこにiPhone SE 2ndで撮った写真が入っていました.それを見てみると、全部4:3ですね.ってことはMacの写真アプリのバグではないなあ.

これは私の設定ミスで、どこかいじればなおる話なんだろうか.それともソフトウエアアップデートが必要なのかな.まあ、しばらくはAirDrop使うかな.ちょっとだけ面倒くさいなあ.

あれ、そういえば、最近のiPhoneって、写真を撮った後でライティングを変えたり、ボケを追加したりっていう機能がなかったっけ.そんなことするためには、写真の生データ保存しとかなきゃできないし、そこら辺がらみの話かなあ.

なんか調べてみたら、楽天の新しいUN-LIMITっていうのがeSIM版もあって、料金は当面無料みたいだし、ウチも楽天の電波の範囲内に入っているようなので試してみたところ、出来ているっぽいということで、私のやった手順の報告です.メーカーも動作保証はしていませんし、私も詳しく説明できるほどの知識もないし、そのうち使えなくなるっていう話かもしれません.ちなみに、現在はb-mobileのSIMでSoftbank回線を使っています.格安SIM+楽天のeSIMという構成になります.

楽天にeSIMを申し込むと、二日ほどでこんな紙が送られてきます.

この紙の裏側にQRコードが印刷してあって、それを使ってアクティベーションをするみたいなんですけど、どうもうまくいきませんでした.そこで、webページ上からなんとかできないか探ってみました.

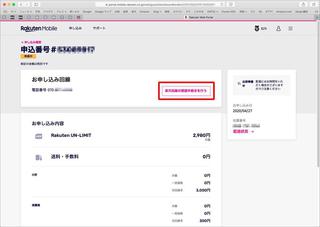

楽天モバイルのページの右上あたりのメニューから、下の方にある「my楽天モバイル」というのを選びます.

そうすると、申し込み情報が表示されます.すでにブツがウチに到着しているのに、まだステータスが「出荷準備中」ですけど、気にせずに、黄色い「準備中」の部分をクリックします.

そうすると、次のページの真ん中あたりに「楽天回線の開通手続きを行う」っていうのがあるので、これをクリックすると、

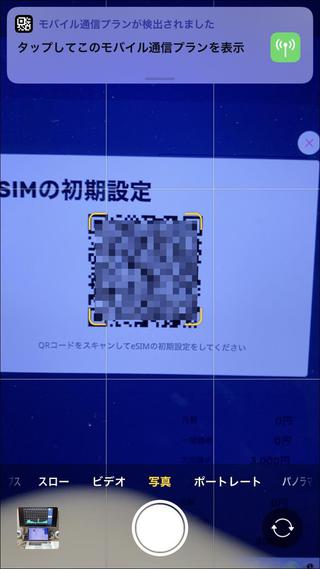

ババーンと画面にQRコードが表示されますので、これをiPhoneのカメラで読み込みます.

QRコードの読み込みは、iPhoneのカメラをかざすだけで自動的に行われます.画面の上の方にメッセージが出るので、それをタップします.

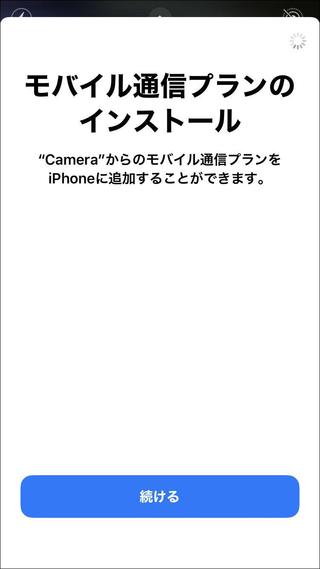

こんなのが出るので、「続ける」をタップします.

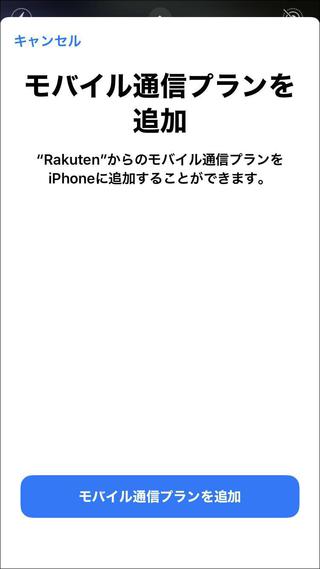

さっきとおんなじような画面が出ます.「モバイル通信プランを追加」をタップします.

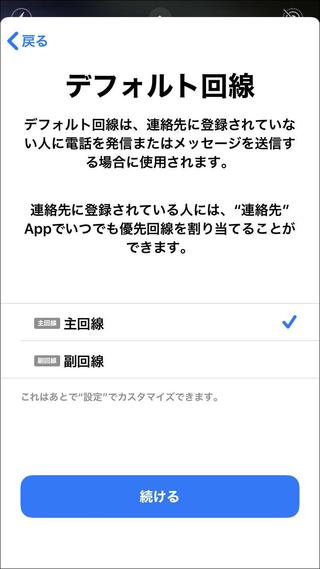

主回線と副回線の名前の変更ができるようですね.ここはそのまま「続ける」をタップしました.

よくわかりませんけど、ここは主回線にしました.

これもいじると後々やっかいなことになりそうな気がしたので、主回線のままで.

ここを主回線にすると、副回線はいつ使うねんってことになりそうなので、副回線にしました.あとで切り替えが可能です.

この時点でもう「Rakuten LTE」の表示が出ています.「設定」の「モバイル通信」の中身を見てみると、副回線に新しい電話番号が登録されていました.この「副回線」の部分をタップすると、

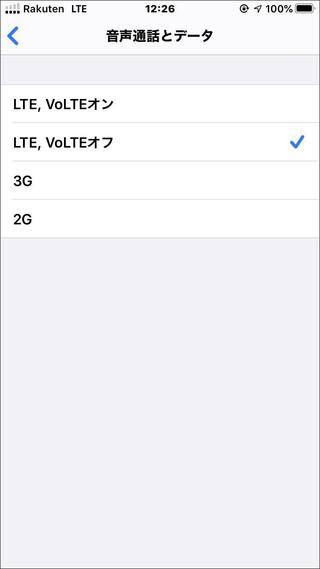

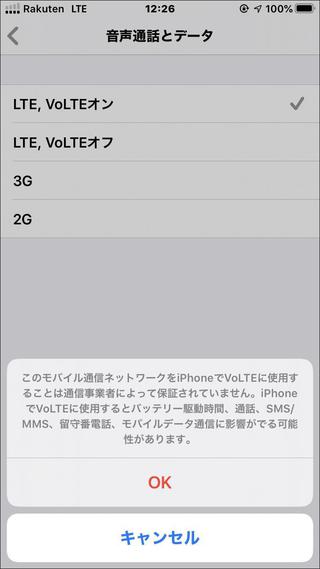

こんな風になっています.「音声通話とデータ」のところが「LTE,VoLTEオフ」になっているので、ここをタップして、

「LTE,VoLTEオン」のところをタップすると、

こんな警告が出ます.まあメーカー保証外ですからね.

ここまでやったら、楽天とソフトバンクの両方の電波を拾うようになったようです.なんか見た事のある絵面だと思ったら、ぱっと見は野球チームみたいだな.

ホーム画面の表示には、データ通信に使っている回線の名前が出るみたいですね.アンテナマークは上段がデータ通信用(楽天回線)で、下段は音声通信用(ソフトバンク回線)の強度を表しているのかな.

格安SIMを使うときに設定が必要な「APN設定」っていうのがあるんですけど、「設定」の「モバイル通信」の「副回線」の「モバイルデータ通信ネットワーク」を見てみたら、

すっからかんでした.

ここは「rakuten.jp」と設定すればいいようです.

下の方にある「インターネット共有」にも同じように.

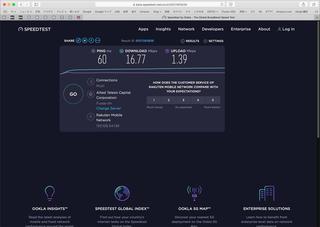

ここで、回線のスピードチェックをしてみたら、

ダウンロード11Mbpsって全然だめじゃん.

ソフトバンク回線でやってみたら47Mbps.やっぱり楽天はまだまだなのかなあ.ウチが田舎すぎで電波が薄いだけなんだろうか.

楽天回線の状態で、Macでテザリングしてスピードテストしてみたら、16Mbpsくらいだった.なんでこっちの方が速いんだろう.

ここでふと思いついて、新しいiPhoneに入っているSIMを抜いて、前使っていたiPhone SEに入れてみたら、新しいiPhoneが楽天回線のみで使える状態になりました.古いiPhoneから新しいiPhoneに電話をかけてみたり、SMSを送りあったりできました.ちょっと嬉しかったけど、なんか使い道を思いつけなかったので、すぐに戻しました.

最後に注意点ですけど、楽天が提供している「Rakuten Link」というアプリはAndroid用なので、当然ですがiPhoneでは使えません.なので「Rakuten Linkでログイン」することを前提にしている「3000ポイント還元」とかは、その恩恵を受けることができません.ポイント還元してもらえませんので注意してください.残念ながら私はさっき気がつきました.

FLSUN QQ-Sを使っていて、どうも高さ方向でズレることがあるのは何でか、分解して中を見てみたら、ステッピングモーターの取付金具が曲がっているのを発見して、それを直しました.これで原点のズレもなおっただろうとテスト印刷をしたら、「バッキーン」と音がしてベルトが切れてしまいました.汎用のベルトを使って自分で直せそうだったので、amazonで注文をしました.

これが届いたベルト.なんというか、飾りっ気も何もないです.

FLSUN QQ-Sをイイ感じにバラします.購入後に荷物として到着した時よりもバラされています.

確認したところ、ベルトがもう一本切れていました.

切れていないベルトを基準にして、新品のベルトを同じ長さに3本切り出します.歯付きベルトなので、歯と歯を向き合わせにして重ねると、同じ長さにしやすいです.これがズレていると面倒なことになりそうなので、慎重に何回か確認をしました.

新しいベルトを入れます.一番上から引っ張るプーリーを入れ忘れないようにと気を付けていたはずなのに、組み立ての際に1つ入っていないことに気がつき、やり直しになりました.

この黒いプラスチックの部品は、最初に組み立てた時にシャフトを固定するためのネジ穴がバカになっていたため、メールで連絡して新品の部品を送ってもらいました.この機会にこの部品も交換します.

シャフトが6本立ったところです.

組み立て完了しました.

調整後にテスト印刷してみました.いろいろと定着に問題が出がちなPETGがこれだけキレイに付いているので、異常なしでしょう.

切れたベルトを観察していて、どっちも端から30cmくらいの同じような位置で切れていることに気がつきました.ホットエンドを支える黒いシャフトと6本のスチールシャフトを連結する部分でベルトが継いであるので、ホットエンドがかなり低い位置に来ると、ベルトの切れた部分がステッピングモーターの歯車くらいの位置に来て、その時に2本のベルトに負荷がかかって切れたのかなあって思って気がつきました.

こいつですわ、こいつ.この、ノズルよりさらに下に付いているのが、オートレベリング用のセンサーです.これはマイクロスイッチで、オートレベリングの時にビルドプレートにゆっくり近づいていって、スイッチが入る位置を記録していってるんでしょうね.で、オートレベリングが終わってから、こんどはいつものようにプリンター用紙を使って、ノズルとビルドプレートの隙間の調整を手動でやります.このときに、ホットエンドは全速で下降してきて、ビルドプレートの直前で減速して止まるんですけど、このオートレベリング用のセンサーを外し忘れていると、減速する前にビルドプレートに全速で激突するんです.恥ずかしながら、私はその激突を2回ほどやっています.もちろんステッピングモーターは脱調して止まります.その時にモーター固定用の金具が曲がったんでしょうね.そして、タイミングベルトの心材の何本かが切れたと.そういうことなんだろうな、きっと.切れた本数が少なかったので、最初のうちは普通に使えてるっぽかったんだけど、ベルトがプーリーに乗り上げたりしてストレスがかかるたびに1本ずつ切れていって、最後の1本が切れたところで印刷不能になったんだ.なんてこったい.

オートレベリングのあとゼロ点の手動調整をする前に、忘れずにオートレベリング用のセンサーを外しとけって話です.

最近のコメント

けっきょくPETGフィラメントの設定はどうしたらいいのか.へのコメント

はじめまして、コメントありがとうございます. PETGの設定…

けっきょくPETGフィラメントの設定はどうしたらいいのか.へのコメント

はじめまして、私も最近anycubicMegaXを購入してP…

FLSUN QQ-S のフライングエクストルーダーの揺れを改善.へのコメント

こんにちは、不具合なおってよかったですね. なんか機械翻訳で…

こういうのってけっこう珍しいのかな.へのコメント

こんにちは。 なかなか伝えるのは難しいですよね。 安易に削り…

FLSUN QQ-S のフライングエクストルーダーの揺れを改善.へのコメント

返信遅くなり申し訳ありません。 あれからご指摘いただいた通り…

AirPods Pro と Apple TV.へのコメント

いろいろ解決してよかったですね. 私はまだなんかちょっとおか…

AirPods Pro と Apple TV.へのコメント

先日発表されたすべての最新バージョンを更新し問題が解決できま…

FLSUN QQ-S のフライングエクストルーダーの揺れを改善.へのコメント

はじめまして、コメントありがとうございます. ええと、私はエ…

こういうのってけっこう珍しいのかな.へのコメント

もう一個買えてしまうような価格と言うことは、3万円とか4万円…

FLSUN QQ-S のフライングエクストルーダーの揺れを改善.へのコメント

お世話になります。先日 FLSUN QQ-Sをamazonで…