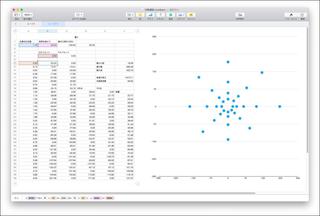

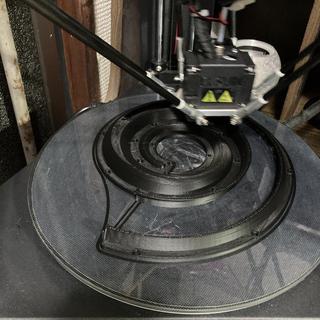

「作っている」です.まだ完了していません.3Dプリンターで作ったエンクロージャを見ていると、カタツムリみたいな渦巻き型のものがあります.これはB&Wという会社のノーチラスという高級スピーカーがオリジナルなんですかね、私もちょっとチャレンジしてみることにしました.こういう渦巻き型は「対数らせん」っていうのですね.カタツムリの殻とかシカの角とか、自然界でよく見る形のようです.私は数学が得意では無いので、賢い先人たちがネットに残してくれた数式をそのまま使って座標を計算しました.まあ、Mac使っているので、ここはnumbersで(クジじゃないよ).

なるほどこんな風に数字をいじってイイ感じの形にするわけだ.

でこれを、どうすれば印刷できるか、組み立てられるか、エンクロージャとして使えるか考えるために、ダメ元でとりあえず印刷です.

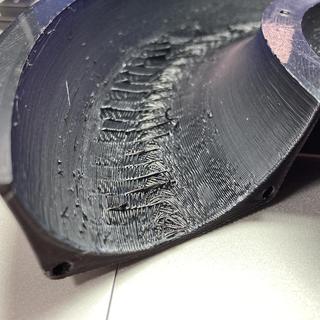

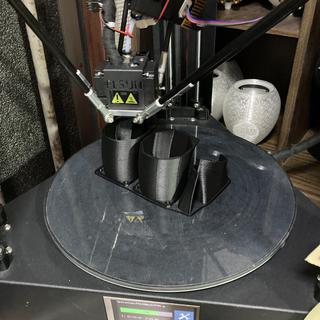

大きなところは何とかなりそうな気がしたので、とりあえず小さなところから.材料はPETGを使いました.

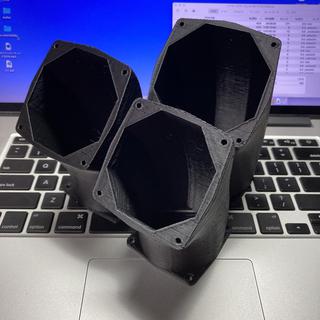

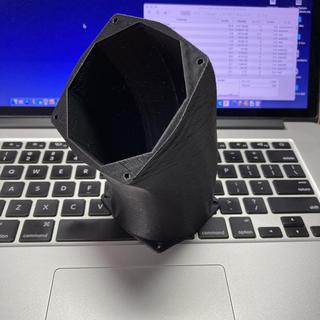

組み立ててみると、何というか、ぜんぜん別の意味で思いのほかカッコイイというか、ちょっとテンションが上がる見た目になりました.構造としては、問題多数です.ネジがかかる距離が短すぎで、割れたり舐めたりします.この距離を長くすると、いっこ前のネジと干渉してネジを刺すことが出来なくなります.この状態でグニグニしてみましたけど、強度は十分でした.ネジの数が多すぎて、ネジ締めで右手がパンパンになります.かといって、締め付けトルクが微妙すぎて電ドラは使えそうにありません.口を付けて息を吹き込んでみましたが、隙間だらけ空気漏れ多し.

1コマあたり45°なので、組み替えるとこんな形にもなります.なるほど自然界にありがちな形になった.1つずつを可動式にして、マイクロモーターで角度制御とかしたら、いや、なんか気持ち悪いモノが出来そう.

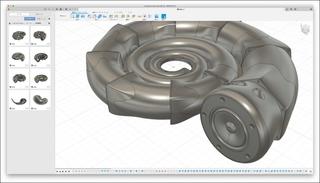

こんどは、うちの3Dプリンターで印刷できる範囲内は一括で作る方法を試してみます.材料はPLAです.まあこれくらいが印刷できる最大値.

でも、サポートがキレイに取れる気がしないし、キレイに取っても、その下の地肌が全然キレイでないのがもう見えているし.最初に部品を45°ごとに分割して印刷してたのは、サポートを使わないならその方法しかないと思ったからでして、ほかにサポートを使わないで印刷する方法ってあるんだろうか.

あった.これならサポート無しでも何とか造形できそう.材料はTPU.

断面を8角形にすれば、素材本来の粘りを活かして、サポート無しでも何とか.一番簡単なPLAでサポート有りであの仕上がりだったんだし、サポート無しでこの程度なら上出来でしょう.8角形にしよう.

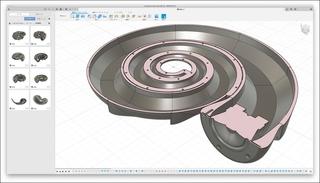

こんな形になりました.最初の小さなうちは上下2分割で.一括して印刷できない大きさになったら、45°きざみで立てて印刷します.どちらもサポートは無しで.最終的にはOM-MF519を取り付けたい.この構造の特徴は、印刷するコマを45°きざみで増やせば、もっと大きなスピーカーにも対応できること.

断面はこんな感じです.

さっそく印刷開始します.材料はPLA.写真がぶれたから、なんかスピード感あるな.

上下印刷できました.ネジ止めする構造ですけど、それだけだと空気漏れしますので、

隙間を埋めるために木工用ボンドを塗ります.私の大好きなシリコン充填材とどちらがイイか迷ったのですけど、貼り付けた後ではみ出した部分を拭き取ることが出来ないので、乾いた時にサイズが小さくなる木工用ボンドの方がいいかなと.固定はネジなので、接着力はあんまり関係ないし.

ネジ止めしました.当たり前ですけど、こういうときに上下でネジ穴が絶対にズレないのはありがたいです.

次の部品を印刷します.ここから先は45°きざみで立てて印刷します.

印刷完了.

組み付け.最初の連結部分は、印刷の積層方向から考えてそのままネジを打つと割れそうなので、もう一つ部品を配置して挟み込む形にしてあります.各連結部分には、空気漏れ対策の木工用ボンドが塗ってあります.

その次の部品.これで17時間ぐらいかかります.徹夜で運転です.私は寝てるけど.

組み付け.またちょっと成長しました.一気に完成するのではなくて、同じ形の部品が少しずつ大きくなってだんだん追加されていくのは、生物的な感じがします.

これくらいになると、1個あたり10時間くらいかかります.本当に時間かかりすぎ.

組み付け.もうそろそろMacBook Proからはみ出すようになってきました.

ここで、当初の計画を変更.長い時間かかる料理を作っている途中で味見をしたくなるのと同じということで、とりあえず現状の口径でダイソーのスピーカーを取り付けできるような部品を作ってしまいました.

中に端子台とスピーカーを仕込みます.

はいこれで、とりあえず音出ししてみますよ.どんな音なんだろうか.ここまで時間かけてクソみたいな音だったらショックでかいな.

ダイソースピーカーのオリジナル状態と、TPUで作った卵形のエンクロージャと組み合わせたものと、今回のスピーカーの3つの比較動画を撮影して上げてあります.

聞いてみると意外とイイ感じで驚きました.渦巻きにする意味を考えれば、スピーカーの後ろにだんだん細くなる長いパイプを付けることで特定の周波数での共振を避けるっていうことだと思うんですけど、PLA製ですしエンクロージャを指で叩いただけで「コンコン」いってて、共振してるじゃん.これだったら前に作ったTPUの卵形エンクロージャの方が絶対に共振してない自信があるわと思っていました.実際に鳴らしてみると、他に比べてコーンがもの凄くよく動きます.エンクロージャの容積の影響かなと思います.ダイソーオリジナルは200cc程度、卵形エンクロージャは350ccほどなのに対して、渦巻きエンクロージャは2リットルほどあります.スピーカーの後ろの空間の長さは、8角形の中心部を繋げて測ると1.2mほどでした.1波長をその4倍とすれば、69Hzくらいになりますね.ただまあ先っぽは直径が6mmほどしかないので、そんなんで音響的に意味があるかどうかはわかりません.

これで、長時間かけて作ったものの目も当てられないシロモノが出来てしまうという状況は避けられるようですので、頑張ってOM-MF519が取り付けられるところまで作ってみたいです.自立できるように足も作った方がいいな.できれば2本そろえてステレオ再生まで.でもとりあえずは、これ用に買ったPLAフィラメントを1リール使い切ってしまったので、もう1本買わないと.

コメント