柔らかいTPUフィラメントを使って、スピーカーのエンクロージャを作っています.本当の初期型の黒い0号機.初めてステレオ再生が出来た白い1号機と2号機.堅いフィラメントだとどんな変化があるのか確かめた茶色い3号機.実はこのあたりから、疲れてしまったのか急いでいたのか、写真をほとんど撮っていません.なので、ここからは話が一気に飛んでいきます.なにしろ何をやっても上手く行かなかった時期です.根拠もなく特性もわからないままやっているんですから、簡単に結果が出る方がおかしいんですけど.思いつきだけでいろいろやっていた時期です.

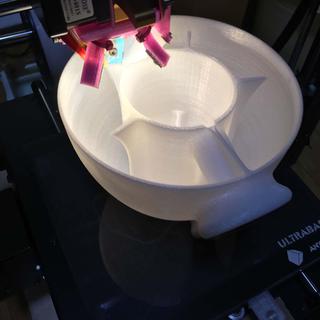

これは4号機です.外壁の内側にちいさな三角が沢山はえています.

やがて三角はつながって、外壁の内側のもう一つの壁になります.壁を二重にして、間の空気振動は三角の開口部から後に抜いたらどうなるかと思ったわけです.

しかし、予想外の部分で破綻しました.これは印刷中の振動で印刷物が振動して位置ズレを起こし、本来とは違うところにTPU樹脂が積み上がっていった結果です.こういうことへの対策も設計段階で作り込まないといけないんだなあ.

お尻の部分にこういうものを差し込めるようにしました.いろんなサイズに交換することで、音の変化を確かめられると思ったんですけどね.

これは、一番後から生えていた5枚の壁を、途中から生やすようにしたものです.今までは外壁が後から前まで5枚の壁で拘束されていましたが、こいつの外壁はかなり自由な状態になります.

これは、配線を通すための専用の穴を設けたものです.

配線とバスレフポートを分けることで、密閉にしたり、ポートサイズを変えた時の変化がわかりやすくなるかもしれないと考えました.

これは、5枚あった壁を7枚にしたものです.見えにくいですけど、開放されていた後ろ側を密閉して、その代わりに専用のバスレフポートをその下に設けてあります.なんかこうやって、ちょっとずつ変わっていったんですねぇ.

こんなのも作りました.これはPETGを使っているので糸引きだらけです.バスレフポートを前に持ってきたタイプです.本当に全力で迷走してるって感じです.

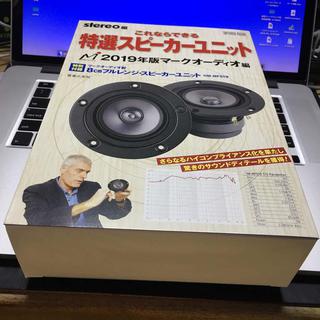

そうこうしているうちに、amazonで予約してあった、「第10回 自作スピーカーコンテスト」に使うスピーカーが届きました.

中のスピーカーはこんなものです.意外とでかい.ワクが広いのが、卵形エンクロージャには辛いところだけど、どうなるだろうか.

いろんなファイルのタイムスタンプを手がかりに調べたところ、OM-MF519が届いた時点で作っていたエンクロージャは22号機あたりだということがわかりました.20個以上作ってようやく少しわかってきたのは、普通に木工細工でエンクロージャを作る時と全然違う要素があるということ.同じ形だからといって、同じ音になるわけでもないんです.

あまりにも混沌としてきたので、一度もとに戻そうと、2号機の図面で印刷してみたんですけど、全然音が違ってるんです.スッカスカのラジオみたいな音になってしまって.これで元に戻らないって、何が違ってるんだろうかって考えたら、きっと印刷温度や印刷速度によって音が変わるんですよね.そりゃまあ、微妙に溶かした樹脂を積み上げていくんだから、何度で溶かしたかによって出来上がりが変わったり、ノズルの移動スピードによって下の層との結着具合が変わるのは、当たり前といえば当たり前です.しかも、TPUは柔らかいですから、そこら辺の条件で完成品の弾力性なんかも変わるんでしょう.そうすれば共振周波数や振動の様子も変わるだろうし.はあ、なんかもう条件が多すぎて、何をどういじればいいのか見当も付かない状態です.とりあえず不確定要素を少しでも減らすために、印刷温度や印刷速度などのスライス条件は変更しないことにしました.

ここからくらいですね、ちょっとずつですけど前に進んでる感じが出てきたのは.

コメント